构建全自动设置线的食谱

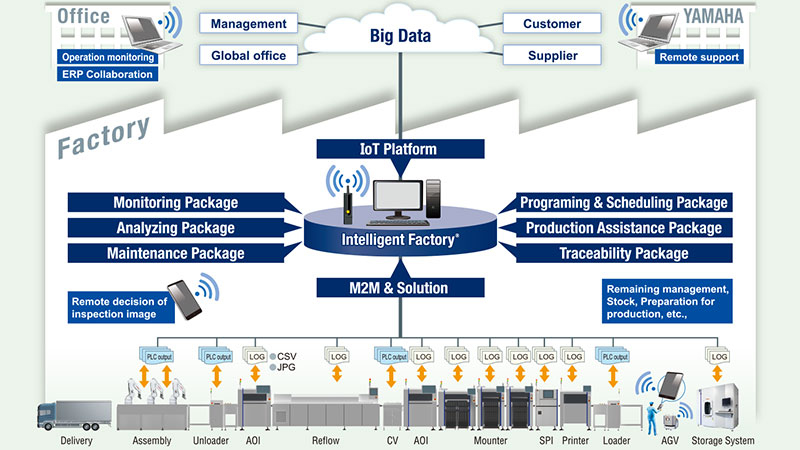

为了实现不停机,自由操作的过程,我们需要全自动生产线。雅马哈介绍我们自己的秘方。

这样的问题会让你心烦吗?

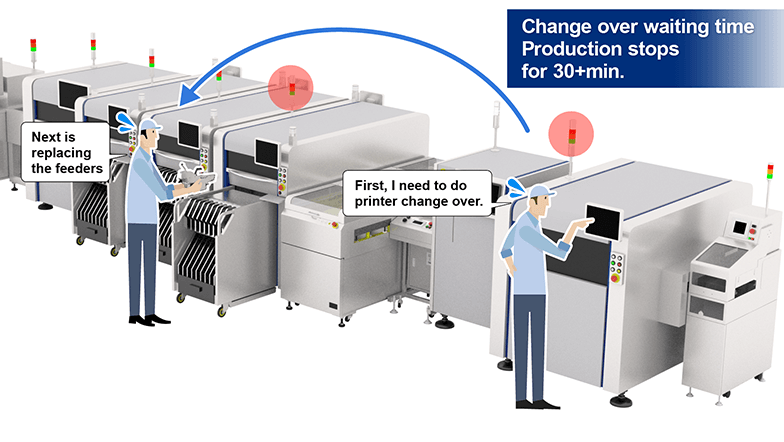

我们希望减少因更换而造成的损失。但由于系统规格的原因,提高效率并不容易。

一台一台地换机器是很费时间的。

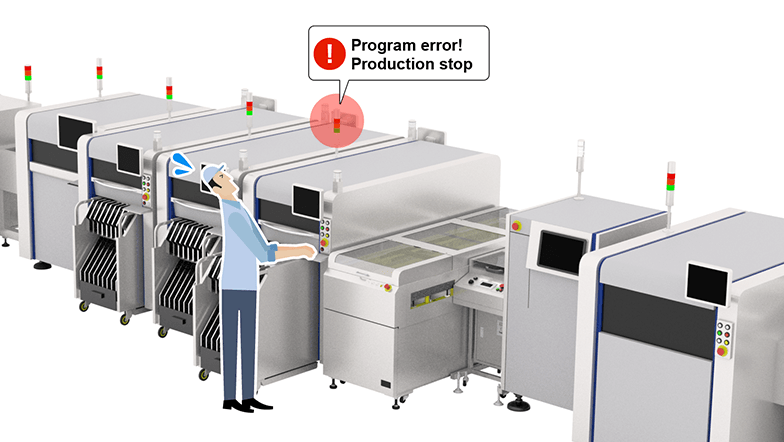

错误消息弹出,系统停止加载错误的程序。

即使完成对打印机的更换,我们也面临对贴片机的更换,然后系统必须停止30分钟以上。

我们想提高哪怕0.1%的生产率,但我们不知道该怎么做!

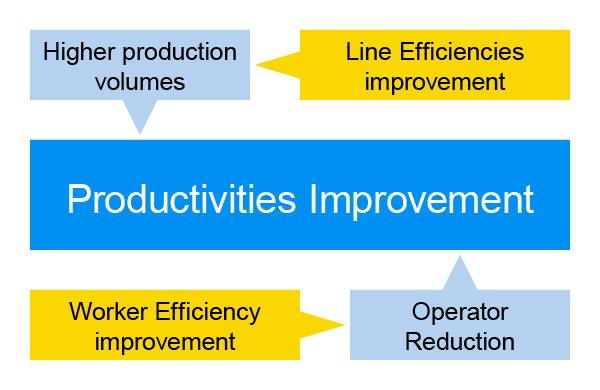

我们想要提高我们的工时和效率,也想要通过最少的操作员数量来实现最大的生产力。但如何!

雅马哈可以向面临这些问题的客户建议我们的“1停智能解决方案”,雅马哈的SMT概念。

雅马哈的提议

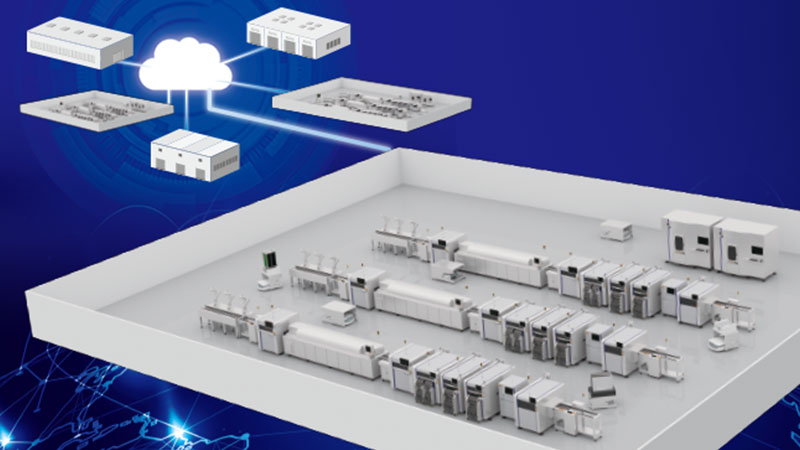

我们介绍我们的一站式智能解决方案,“雅马哈SMT概念”全自动生产线配方

自动设置

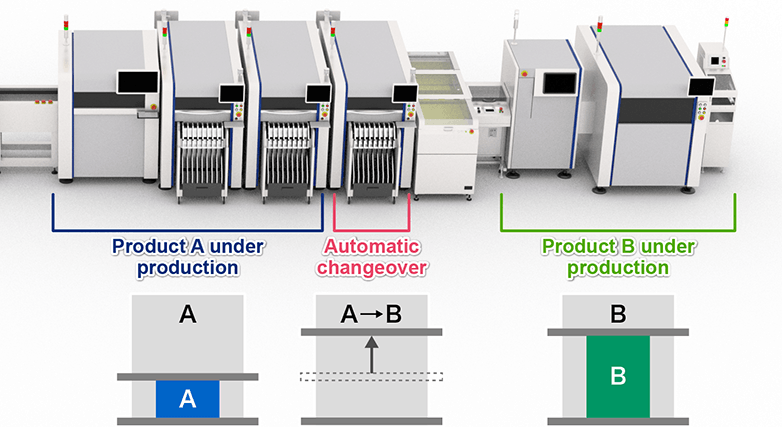

从上游机器接收下一个型号的配方,提高生产效率

案例1

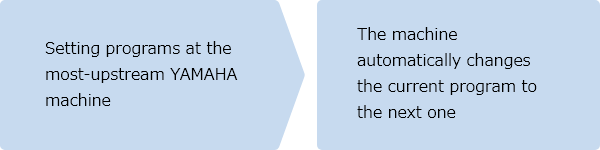

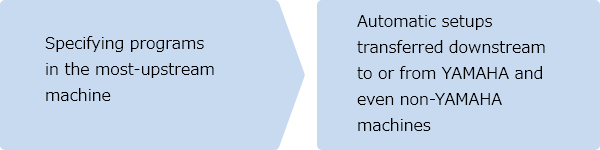

在最上游的机器上指定程序

下游机器自动转换

案例2

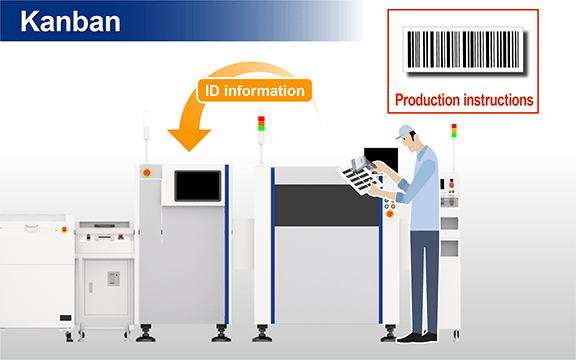

看板建立在最上游

机

下游机器自动转换

案例3

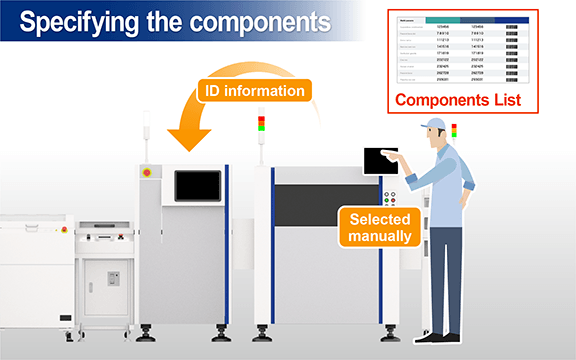

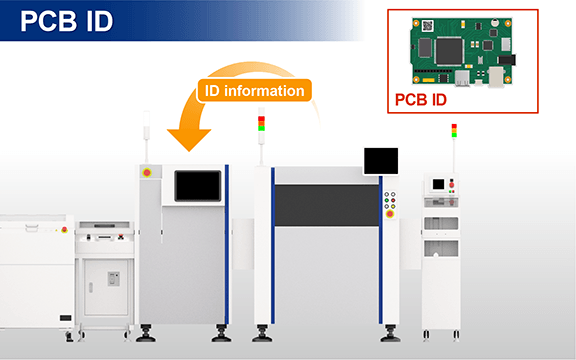

在传送带前读取二维条码,最上游的是雅马哈机

下游机器自动转换

将所有机器对准雅马哈在一条线上,可以实现从打印机到预回流炉的全自动生产线。

设备到设备从其他制造商!我们在从我们的机器到其他制造商的机器的沟通方面有很多经验。

我们可以与其他制造商沟通,如输送机,在线检测机,回流炉。

雅马哈SMT概念“1 Stop Smart Solution”拥有解决方案!

自动设置连接不同公司的设备

体验各大smt相关设备制造商的合作!在不同公司的机器之间转移的设置提高了可用性!

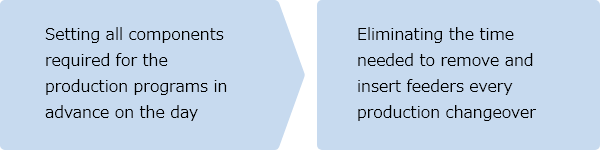

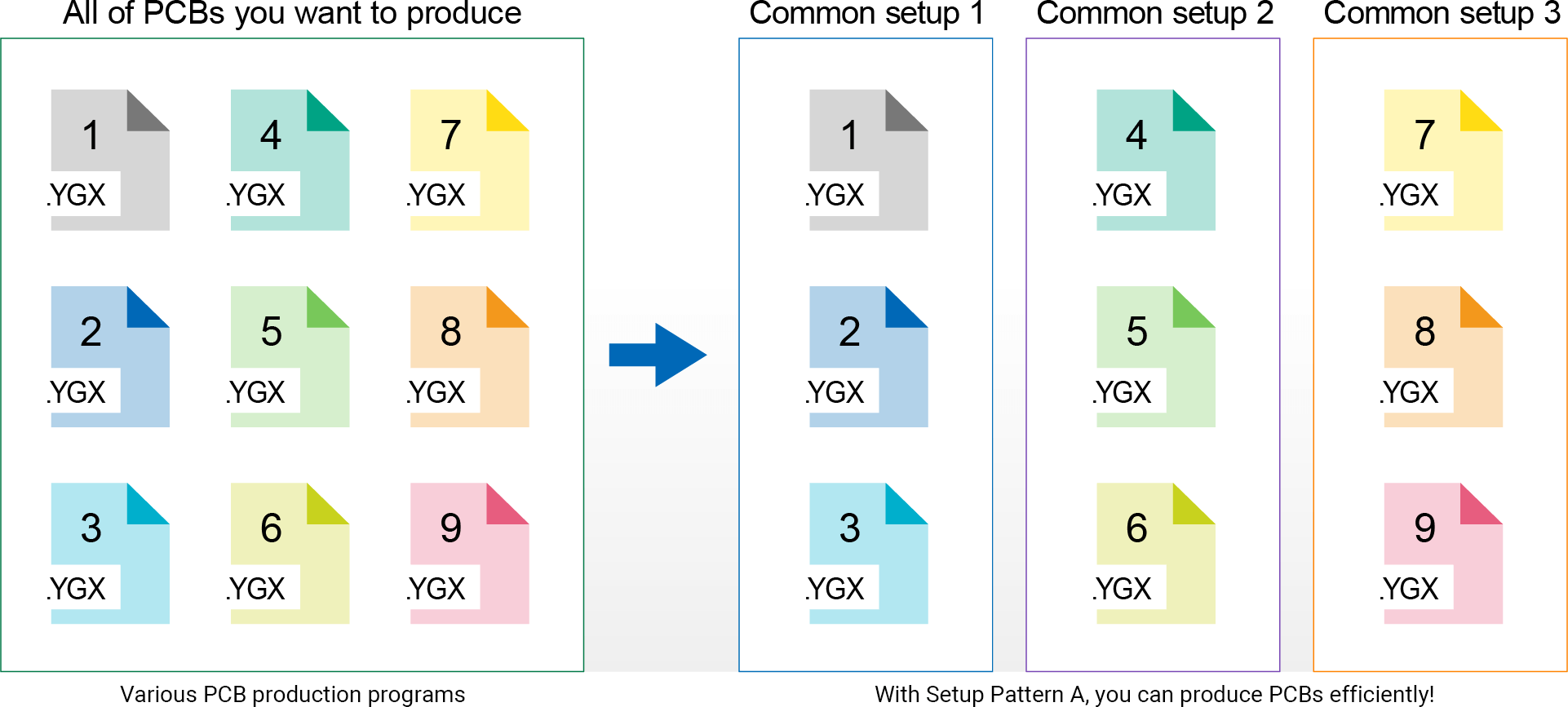

常用设置优化

尽量减少更换贴片机

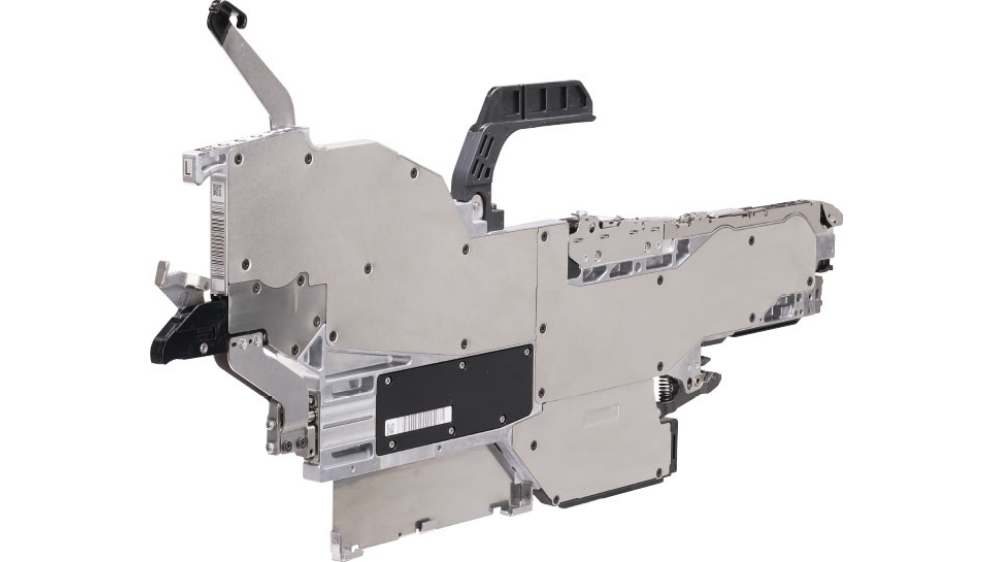

1头解决方案,可以通过一个头安装各种组件,YAMAHA贴片机(YRM20)可以设置最多128个馈线,对于普通设置非常有效。更换喂料机的时间可能会超过30分钟,但如果使用这种通用设置优化,则通过提前设置喂料机,可以消除更换喂料机停机的时间。

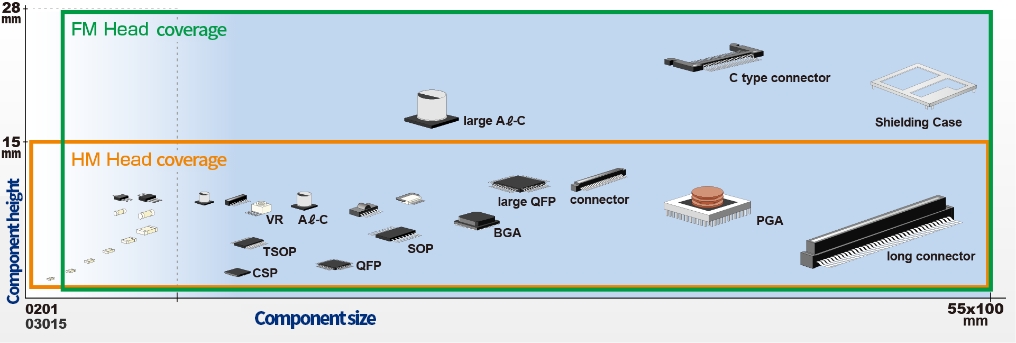

元件范围广,无磁头交换

可以同时设置许多组件

YRM20

每台机器馈线容量高达128个馈线(转换为8mm型)。

结构紧凑,重量轻的送料车

•馈线容量每车厢高达32馈线(转换为8mm类型)/图标>

30层托盘给料机(不停机交换式)

常见的设置优化,只有YAMAHA可以提供它的1头解决方案!

我们的1个磁头解决方案支持从0201mm到55×100mm的组件,不需要更换磁头(用于HM磁头)。通过在常见设置的基础上提前设置组件,您可以运行各种生产程序,而无需操作员额外设置!

常见设置优化是…

模拟可在一条线上设置的组件类型数量的pcb的最佳馈线布置的函数

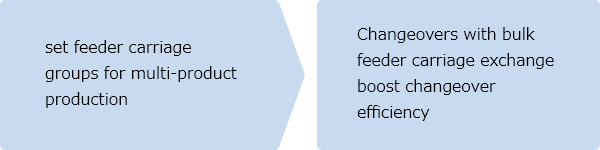

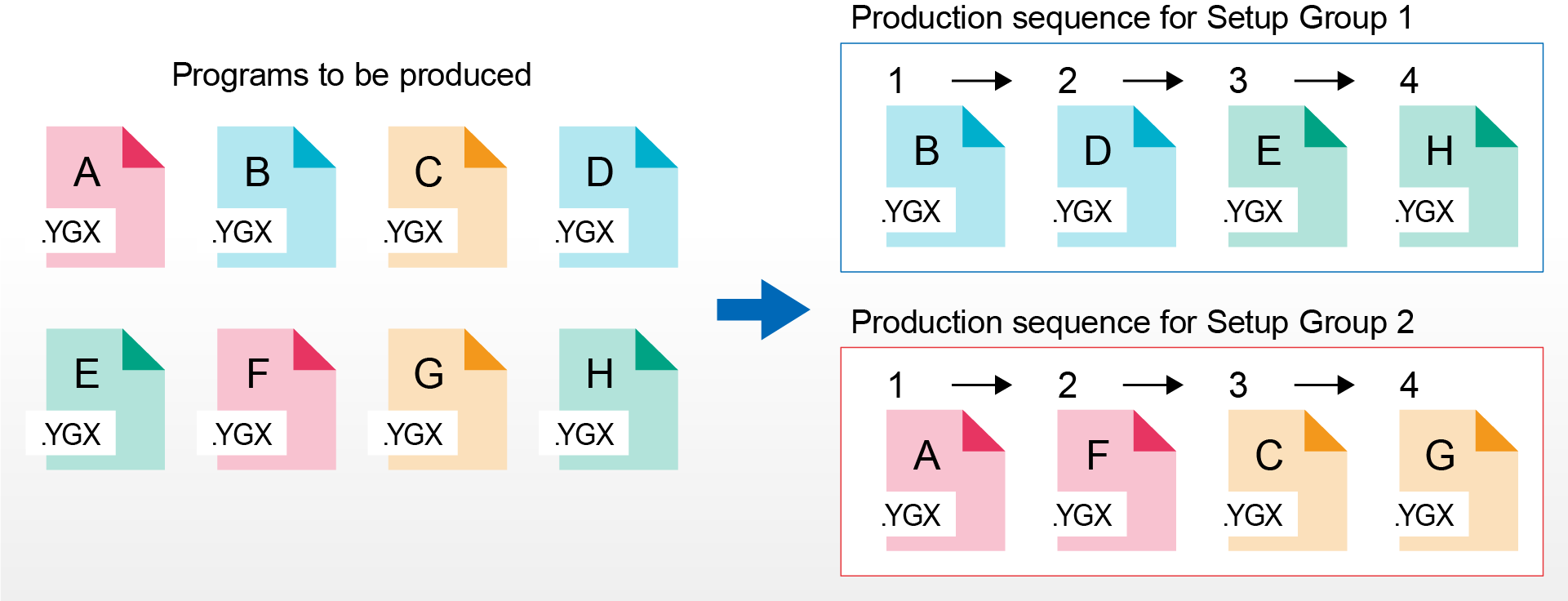

常用设置优化设置馈线车厢组

分组功能是…

自动确定哪些pcb与哪些pcb相似,并将它们分组以减少设置的数量

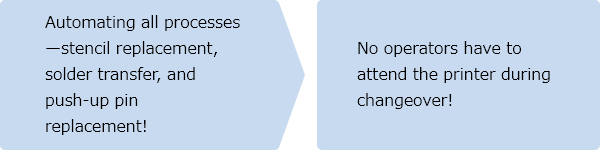

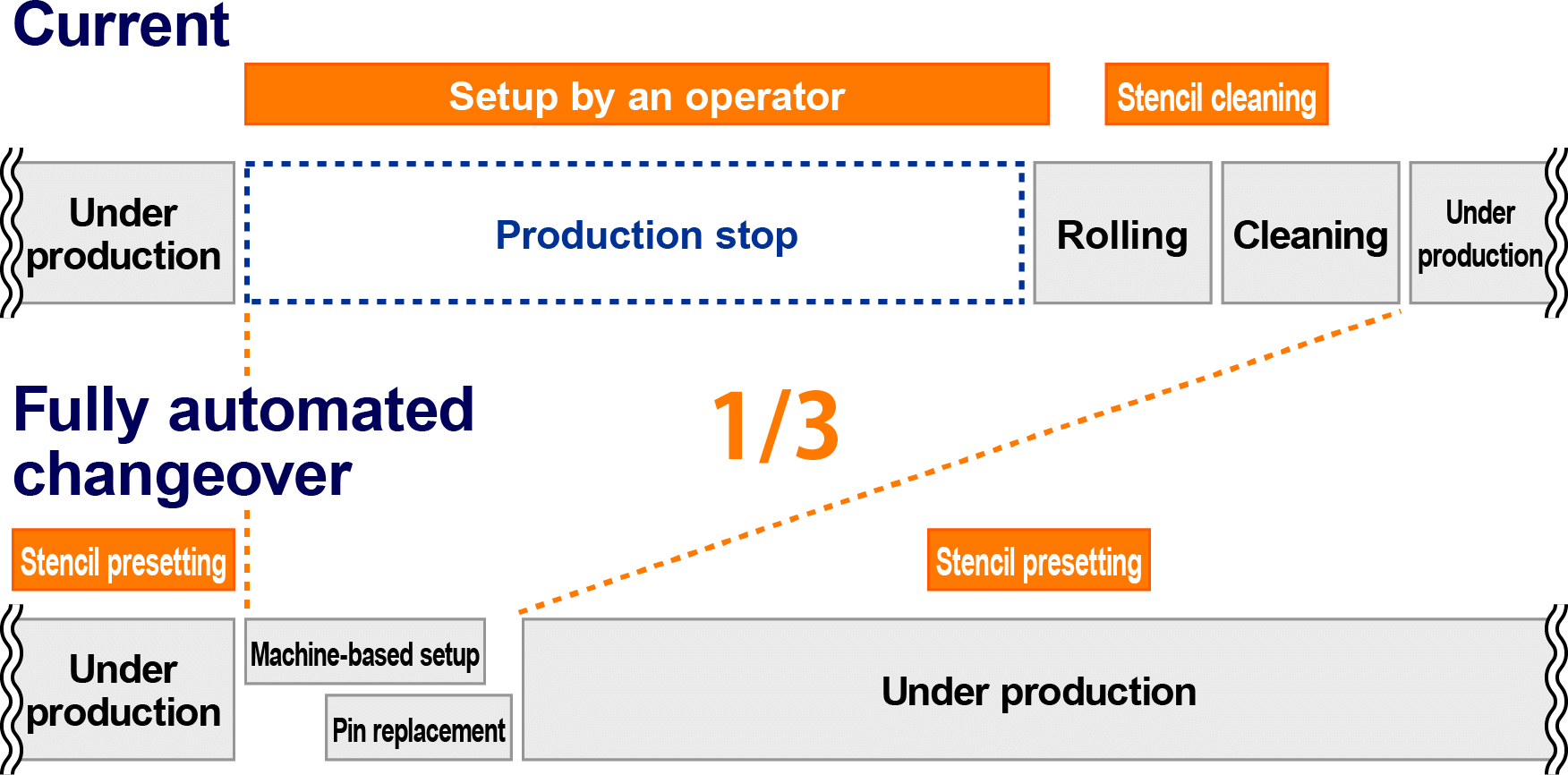

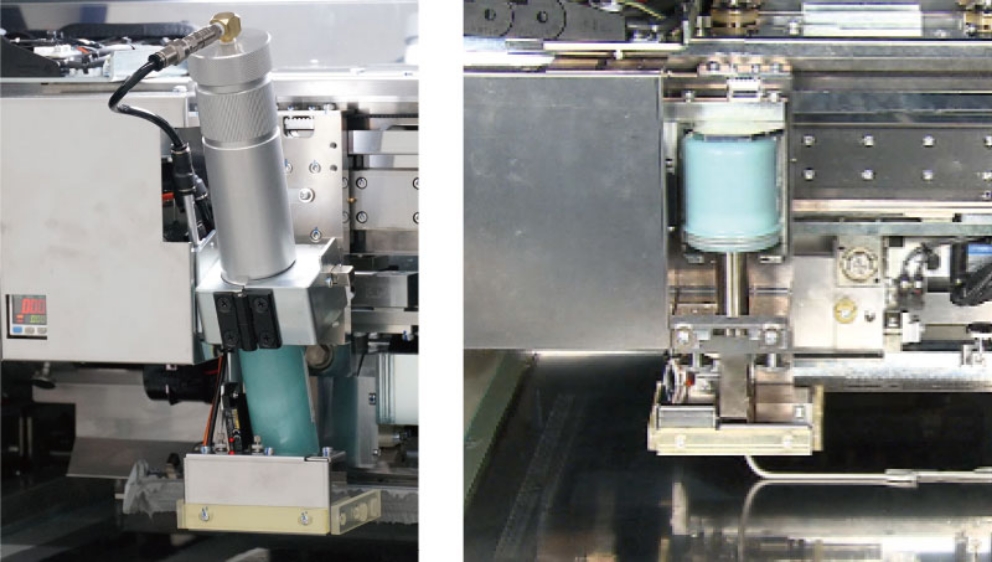

打印机的全自动设置和转换

为打印机提供全自动设置和切换

介绍雅马哈SMT概念的1停智能解决方案的例子

揭示食谱建立一个全自动设置线!

介绍性示例1

用于工业设备的pcb生产线

之前

・装载机

・YSP

・输送机

・YS24

・YS24X

・输送机

・YSi-12

・输送机

·回流炉

·冷却输送机

·缓冲输送机

·YSi-12(具有激光检测能力)

·OK/NG分拣输送机·卸料机

- 1.

- 与更换设备和更换打印机相关的程序更改意味着生产必须暂停20分钟左右。

- 2.

- 例如,由不熟练的工人188 support-cn造成的浮铅缺陷产品,在回流过程后流向检验机。修理它们很麻烦。

- 3.

- 组件不能及时填充。这会导致设备停止工作,降低生产率。

后

- 1.

- 解决了!包括打印机在内的自动设置缩短了转换的停机时间,以前需要20分钟,现在是5分钟。

- 2.

- 在回流焊工艺之前引入3D检测,使用户能够检测到浮动引线和其他缺陷,实现了工艺中平均不良率为1ppm。

- 3.

- 腹板剩余量监测和自动装料给料机的结合提高了部件再填充的效率,并大大减少了短期机械停机。

YAMAHA的主要优点是它提供了简单的转换,同时提供了高生产力。

我们已经介绍过自动设置在看板设置+转移模式。只需在主要打印机上读取生产项目上的条形码,就可以自动设置SPI和贴片机,从而可以在等待时间内处理要生产的pcb并执行其他任务。这大大减少了设置时间。我们还使用优化的共享设置,利用1头解决方案的特点,这使我们能够在无需更换馈线或小车的情况下进行更换。

此外,介绍了3 d AOI (YSi-V)在再流过程之前使我们能够在再流过程之前检测到大多数缺陷。这导致即使涉及到非技术操作人员,过程中的不良率也低于1ppm,几乎消除了所有使用烙铁的维修工作。

在每个进程基础上的进程相关性,可以在指示板和i-ProDB,增加了我们可以识别其原因的缺陷的数量。我们认为这也有助于提高质量。

关于组件填充,网剩余量监测在全线大屏幕或移动设备上显示剩余组件数量信息。此外,结合使用半自动的给料机已经导致高效的组件填充,导致几乎没有因填充延迟引起的生产线中断。

我认为这是雅马哈丰富的功能,大大提高了机器的生产力,使我们能够继续生产在一个操作员每条线的基础上,尽管产量上升。我们将继续引入有效的功能,以建设更高效、更高质量的生产线。

案例研究2

汽车客户24/7高混合量生产

之前

・装载机

·PCB清洗机

·YGP(带延伸输送机)

・SPI

・YG100

・YG100

・YG100

·回流炉

·冷却缓冲输送机

・卸料机

- 1.

- 该工艺的平均不良率为15ppm,由于每条生产线只有一名操作员,很难确定缺陷原因并进行改进……

- 2.

- 更改设置需要时间,并导致可用性损失。

- 3.

- 由于无法及时补充部件而导致的可用性损失。

- 4.

- 如果一个操作员负责装填机/卸载机的弹匣设置、焊料补充和程序转换,每个操作员每天的步数接近20,000步(每班)。

后

YAMAHA的主要优势是高速度,即使在高混合生产!

我们有四条线路,其中只有一条是YAMAHA线路,但无论如何它都比其他线路快。

在更新之前,雅马哈生产线拥有与其他生产线几乎相同的生产能力。然而,自从引入YSM20R以来,尽管空间没有变化,但容量几乎翻了一番。此外,运营商的数量保持不变。虽然部件补充的频率几乎翻了一番,但使用自动上料机已将组件耗尽的情况降至最低。因此,我们可以以超过90%的整体设备效率运行YAMAHA生产线。

同时,过程中缺陷的数量已经减少,并保持在1/10或更低的水平。

重点是我们已经介绍了YSi-V, 3D AOI在预回流过程中。

当YSi-V检测到缺陷时,我们立即循环停止贴片机,以检查缺陷的原因是什么导致了问题(QA选项).这样的排布操作消除了大量的不良品,并使操作人员能够采取改进行动,如喷嘴维修,从而大大提高了质量。188 support-cn

由于缺陷减少,我们不再需要打扰我们的供应商,在现场的每个人,在生产工程部门,在管理部门都很高兴。当然,总统、总经理和其他高管也很高兴。

我们将继续在现场使用雅马哈设备,使生产线变得更好!

和更多!自动补料,实现“不可阻挡”和“免操作”解决方案!

我们的线路建设支持工程师随时为您提供咨询

YAMAHA生产线建设支持工程师为客户提供免费咨询服务(电话、电子邮件、参观、展厅参观等)(无论是否使用YAMAHA设备)。